La révolution numérique s’accélère dans l’industrie manufacturière grâce à l’adoption généralisée du métavers industriel. Optimisation de la gestion et rationalisation des processus en atelier : les jumeaux numériques basés sur les données, les simulations de modèles et l’analyse des données ouvrent la voie à une transformation radicale du travail.

État actuel et perspectives du métavers industriel

Le métavers industriel et son impact :

Le métavers est la dernière innovation en matière de transformation numérique, et il a le potentiel de révolutionner le travail et la vie des gens. Alors que le « métavers de communication » a offert des expériences immersives qui bousculent la façon dont les individus interagissent dans le domaine social et du divertissement, son application dans le secteur industriel – essentiellement le « métavers industriel » – apporte une valeur ajoutée totalement unique. Elle permet de transformer les processus et les opérations du monde réel en un format numérique, ce qui se traduit par une efficacité et une innovation accrues.

Figure 1 : Définition du métavers industriel

Le métavers industriel fournit un espace de réalité virtuelle qui réplique le monde réel, permettant des simulations en temps réel et la possibilité de tester de multiples scénarios. Ses principales caractéristiques sont l’intégration transparente des données et les capacités de simulation avancées. Par exemple, un jumeau numérique est une réplique numérique d’un actif physique ou d’un processus rendu dans un espace virtuel. Un jumeau numérique peut reproduire des actifs et des processus provenant de diverses industries – de la fabrication à l’énergie, en passant par la construction ou même le transport – permettant une surveillance en temps réel, des tests de scénarios et une optimisation. La gestion des risques, la rationalisation du temps de développement des produits et la maintenance prédictive sont déjà des domaines qui bénéficient de l’impact positif de ces nouvelles technologies. Un jumeau numérique peut optimiser les processus en prévoyant les besoins de maintenance urgents ou en identifiant les goulots d’étranglement dans les lignes de fabrication. De plus, la visualisation de l’ensemble de la chaîne d’approvisionnement dans un espace virtuel facilite la prise de décision rapide et la gestion des risques. Le métavers industriel commence également à servir d’outil pour une prise de décision durable, contribuant à réduire l’impact environnemental de l’industrie en visualisant la consommation de ressources et les émissions, ce qui conduit à une planification opérationnelle plus respectueuse de l’environnement.

Métavers industriel vs. Usine intelligente

Si le métavers industriel et les usines intelligentes sont tous deux des exemples frappants de l’évolution de la technologie numérique dans la fabrication, EY y voit une distinction. Les usines intelligentes se concentrent sur l’optimisation de processus de production spécifiques, en utilisant principalement l’IdO, l’IA et la robotique pour quantifier et optimiser les opérations sur les lignes de production réelles des usines. Les usines intelligentes permettent également la surveillance et l’analyse en temps réel des données de production, ce qui contribue à l’amélioration de la productivité et à l’assurance qualité. La valeur ajoutée des usines intelligentes réside dans la constance de la qualité, de la rapidité et de la flexibilité qui résultent de l’accent continu mis sur l’amélioration du rendement. En revanche, le métavers industriel exploite la technologie pour imiter le monde réel dans un format numérique, permettant des activités de prévision et de test plus avancées. Il propose une « interface humaine », permettant des environnements 3D immersifs pour recréer les flux de travail, les processus de formation et les décisions de conception. L’analyse au sein d’un espace 3D permet également une visualisation à multiples facettes des produits et des processus pour une analyse plus détaillée basée sur des volumes de données plus importants. Les simulations et les tests préliminaires peuvent également permettre aux industries manufacturières de tester différents scénarios et de prendre des mesures préventives pour résoudre les problèmes potentiels.

Avantages du métavers industriel

Le métavers industriel offre plusieurs avantages, notamment :

- Gestion efficace des risques : Des simulations à un stade précoce du développement des produits peuvent permettre d’identifier les problèmes potentiels, ce qui permet aux entreprises de gérer efficacement les risques dans les processus de développement et de production des produits.

- Formation avancée : La formation pratique basée sur la réalité virtuelle accélère le développement des compétences des nouveaux employés ou des travailleurs inexpérimentés, en leur offrant des opérations réalistes dans la sécurité d’un environnement simulé.

- Lutte contre la pénurie de main-d’œuvre actuelle : Le métavers industriel permet la commande à distance d’équipements physiques en temps réel, ce qui att

- atténue les problèmes de pénurie de main-d’œuvre.

- Activités économiques durables : Le métavers industriel aide à planifier la façon de minimiser les impacts environnementaux, par exemple en optimisant la consommation d’énergie et en réduisant les déchets, en quantifiant les charges environnementales et en les simulant dans un espace virtuel.

- Développement de produits rationalisé : L’utilisation de jumeaux numériques à chaque étape du processus d’ingénierie peut réduire le temps de développement et les coûts, permettant la détection et la correction précoces de problèmes spécifiques de composants ou de processus avant qu’ils ne se propagent à d’autres domaines.

Avis d’expert

M. Masato Komiya, PDG de d-strategy, inc. et professeur associé spécial à l’Université internationale de Tokyo, a commenté : « Les secteurs les plus susceptibles d’être touchés sont la construction, la fabrication et la santé. Dassault Systèmes, Autodesk, PTC, Siemens et ANSYS (collectivement connus sous le nom de DAPSA) sont très présents dans la construction et la fabrication. Nous devons devenir des utilisateurs et exploiter au maximum les plateformes existantes de ces sociétés. Les plateformes fonctionnellement complètes offrent les moyens d’extraire des performances maximales tout en limitant les nouveaux investissements au minimum. Différents domaines nécessitent des approches uniques, mais il existe un besoin commun d’utiliser efficacement les plateformes existantes pour une optimisation globale. C’est une étape importante dans la réalisation du métavers industriel. »

Les entreprises japonaises doivent également reconnaître les nouvelles opportunités commerciales qui se présentent en matière d’optimisation globale et de scénarios encore peu exploités. Par exemple, alors que la modélisation des informations du bâtiment (BIM) est largement utilisée dans le domaine de la conception de la construction, il y aura de la place à l’avenir pour des applications plus efficaces dans la gestion de la construction et de la maintenance. La fourniture d’outils conviviaux aux petites et moyennes entreprises pourrait également être une avenue d’exploration prometteuse. Ce type d’approche comblerait les lacunes et contribuerait au succès du métavers industriel. Dans le secteur de la santé, le Japon est déjà à l’avant-garde, avec la présence et l’influence pionnières d’entreprises comme Holoeyes, Dental Prediction et JOLLYGOOD+.

Étant donné le niveau d’innovation dont font preuve ces acteurs du secteur, le Japon a le potentiel de devenir un nouveau pôle pour le métavers industriel.

Défis de la mise en œuvre du métavers industriel

Si le métavers industriel présente un potentiel de gains de productivité et d’efficacité dans la fabrication, plusieurs défis entravent sa mise en œuvre réussie :

- Investissement technologique et développement des talents : L’introduction du métavers nécessite des capacités techniques avancées. Il est nécessaire d’investir dans de nouvelles technologies telles que la RA, la RV, l’IA et la 5G, et de recruter et former des talents pour les utiliser.

- Sécurité des données : Le métavers génère d’importantes quantités de données, qui deviennent des actifs intellectuels critiques pour les entreprises. Les mesures de sécurité pour prévenir les fuites d’informations sont cruciales.

- Amélioration de l’expérience utilisateur : L’expertise en conception et en convivialité pour développer des interfaces conviviales et compréhensibles est essentielle pour maximiser les avantages de l’adoption du métavers.

- Prise en compte de l’impact social : Les entreprises doivent également répondre aux changements et aux impacts sociétaux, tels que l’évolution des styles de travail due à la normalisation du travail à distance et à la numérisation de l’éducation.

M. Komiya de d-strategy, inc. a décrit les avantages et les défis du métavers industriel comme suit : « Il y a des avantages significatifs à pouvoir collaborer au-delà des organisations et des entreprises grâce à des simulations et des visualisations avant même la mise en œuvre dans le monde réel, ainsi qu’à atteindre une qualité constante et des opérations flexibles qui peuvent s’adapter aux changements. De plus, ces avantages facilitent la numérisation des connaissances tacites dans la conception de produits, la conception et l’exploitation des lignes et des processus,permettant le transfert de l’expertise des travailleurs qualifiés vers d’autres employés, et facilitant le transfert des opérations des usines mères vers les pays émergents. L’utilisation de jumeaux numériques pour visualiser le savoir-faire permet également de communiquer et de vendre efficacement des solutions à d’autres entreprises. Les jumeaux numériques ont un impact inter-organisationnel et peuvent affecter significativement les opérations à moyen et long terme. Les entreprises japonaises ont tendance

à prendre des décisions en fonction du retour sur investissement à court terme, comme l’augmentation des ventes ou la réduction des coûts, et les budgets d’investissement sont souvent alloués sur une base organisationnelle individuelle.Alors qu’il y a une tendance à penser que les opérations actuelles sont suffisantes, il faut se demander si les systèmes et les opérations actuels peuvent être maintenus à moyen et long terme avec une main-d’œuvre vieillissante et une pénurie de talents. Il convient également d’envisager une optimisation généralisée au-delà de l’optimisation individuelle de départements spécifiques, englobant la conception, la technologie de production, la fabrication et la maintenance.

Des stratégies qui prennent en compte tous ces facteurs sont nécessaires pour le développement futur du métavers.Cependant, les entreprises qui réussiront à relever ces défis pourront saisir de nouvelles opportunités commerciales.

Comment la transformation numérique doit évoluer pour que le métavers industriel prospère

Une vision et un objectif à long terme clairs sont essentiels pour les entreprises qui mettent en œuvre le métavers industriel. Ce changement de paradigme pourrait modifier fondamentalement les modèles économiques traditionnels, à mesure que les nouvelles technologies fusionnent avec l’avenir des entreprises. La mise en œuvre du métavers industriel nécessite un renforcement de l’infrastructure informatique, une montée en compétences du personnel, une mise à jour des philosophies de gestion et l’adoption de services cloud. Les dirigeants doivent faire preuve de leadership pour ces initiatives et assurer une collaboration étroite entre les différents services et parties prenantes. Par conséquent, la mise en œuvre du métavers industriel nécessite non seulement l’adoption de technologies spécifiques, mais aussi une perspective stratégique pour la transformation organisationnelle et le leadership futur.

Dans les sections suivantes, nous aimerions présenter la manière dont le groupe Ricoh aborde la fabrication numérique.

Transformer les styles de travail

Le groupe Ricoh discutait déjà des styles de travail sur ses sites de production avant même la pandémie, et a développé à la fois une vision d’entreprise intitulée « Ricoh Production 2030 » et une stratégie de fabrication numérique.

Figure 2

En ce qui concerne la fabrication numérique, M. Naoki Okuyama du département de stratégie numérique de Ricoh a commenté : « Nous avons trouvé la réponse dans l’atelier, où nos sites de production typiques du futur seront classés en deux grandes catégories : l’automatisation ou la collaboration homme-robot. Si l’on prend l’exemple de la production de masse, comme la fabrication de smartphones en Chine, cela se prête à l’automatisation et aux opérations « sans personnel » qui sont plus efficaces d’un point de vue d’investissement. En revanche, la production de Ricoh au Japon implique une production à multi-variétés et à faible volume, ce qui exige de la flexibilité dans les processus de production. Cependant, les équipements de production qui offrent ce degré de flexibilité ne sont ni faciles à utiliser ni à entretenir, et le retour sur investissement n’est pas toujours atteint. Sur les sites de production nationaux, le besoin de flexibilité de la production justifie toujours la présence de travailleurs humains, mais il existe des préoccupations parallèles concernant l’erreur humaine et les problèmes de déclin du taux de natalité et de vieillissement de la population. C’est pourquoi nous créons un environnement de production plus convivial pour les travailleurs en utilisant des robots collaboratifs. »

Infrastructure de données

Les jumeaux numériques fonctionnent conjointement avec des données en temps réel, ce qui nécessite la création d’un cadre pour la collecte, le traitement, le stockage et la sécurité des données. Les données sont collectées à partir de dispositifs physiques, traitées à l’aide de capteurs et d’IA, puis organisées et converties en informations utiles. Les données sont nettoyées et pré-traitées si nécessaire pour garantir leur intégrité. Le processus utilise des données structurées et non structurées, et des structures de gouvernance sont en place pour la maintenance des données, le contrôle d’accès et les mesures de sécurité. Collectivement, ces actions permettent de construire des jumeaux numériques pratiques et fiables, permettant des simulations et des analyses diverses. M. Taiki Saito, chef de groupe à la division de production d’imprimantes de Ricoh Industries Co., Ltd., a fait la déclaration suivante : « Lors de la numérisation des données relatives aux personnes, il est crucial de collecter les données de manière naturelle sans que les personnes aient le sentiment que leurs données sont prises. Il est essentiel de recueillir des informations sans perturber le flux de travail normal des individus. » Cela représente une approche importante pour intégrer de manière transparente la collecte de données dans les actions et les comportements naturels des personnes.

Compétences techniques et formation

La mise en œuvre de jumeaux numériques repose fortement

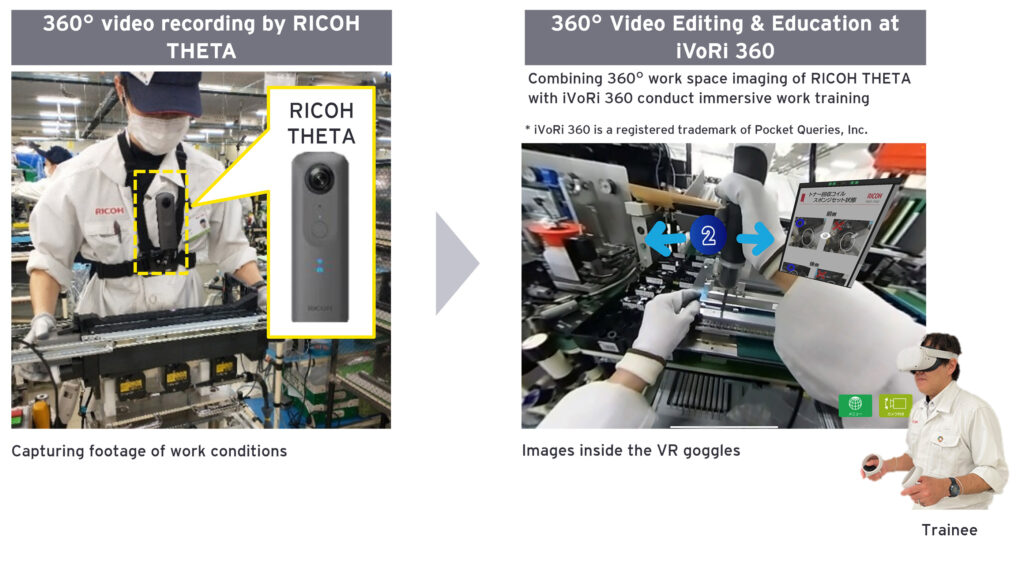

La suite de la transformation des styles de travail pour l’usine du futur passe par la formation du personnel. Le groupe Ricoh a mis en place une initiative unique pour la formation des employés qui ne consiste pas seulement à capturer les mouvements des travailleurs, mais aussi à scanner l’ensemble de l’espace de travail et à le recréer virtuellement afin de visualiser et de simplifier la compréhension de l’ensemble du processus. Cela permet aux employés de faire plus que simplement mémoriser les procédures de travail : ils peuvent désormais comprendre la situation sur le terrain, ce qui favorise une capacité à optimiser leur travail. En utilisant des lunettes VR, comme on le voit sur les images ci-dessous,ils sont capables de présenter le point de vue d’un expert dans leur matériel de formation, ce qui a conduit à des améliorations observables de l’efficacité du travail. Les employés peuvent désormais avoir une présence virtuelle sur le site dans une expérience audiovisuelle immersive et réaliste. De cette façon, les employés acquièrent une compréhension plus intuitive des compétences avancées, des procédures et de l’environnement de travail des travailleurs qualifiés, ce qui se traduit par une accélération de l’acquisition de nouvelles compétences et, par conséquent,par une meilleure efficacité du processus de travail.

Capteurs et dispositifs IdO

Les jumeaux numériques nécessitent des données en temps réel pour simuler avec précision les mouvements du monde réel. L’utilisation stratégique de capteurs et de dispositifs IdO est essentielle pour une collecte de données efficace, en fournissant un retour d’information en temps réel du monde physique pour des opérations précises des jumeaux numériques.

L’avenir de l’usine du futur

Toute tentative de créer un monde qui implémente et utilise pleinement le métavers industriel est profondément liée à la transformation numérique de l’entreprise et implique des changements dans les mentalités et les compétences organisationnelles. Ces changements offrent également des possibilités de définir une vision pour l’avenir et de fixer des objectifs, se traduisant par des stratégies concrètes telles que l’établissement d’une base de données.

Cependant, des défis tels que la diminution de la main-d’œuvre et les progrès technologiques rapides peuvent également menacer l’industrie manufacturière japonaise, ébranlant les fondements de ses avantages de longue date en matière de qualité et de précision dans ses techniques de fabrication. Néanmoins, l’avènement du métavers industriel présente de nouvelles opportunités. Si l’industrie manufacturière japonaise choisit de tirer pleinement parti du potentiel de la simulation en temps réel, de la prévision des risques et de la fabrication durable, elle peut définir les paramètres de la fabrication de prochaine génération. L’intégration de cette technologie dans les modèles économiques permettra aux fabricants de dessiner leur propre avenir. Le métavers industriel a le potentiel de renforcer l’avantage concurrentiel du Japon et sa capacité à fournir des produits haut de gamme « Made in Japan » au monde entier.