Les dernières données indiquent que les Australiens ont une certaine compréhension des métavers. À la base, le métavers exploite la réalité augmentée (RA) avec des représentations numériques de personnes et de choses pour créer des mondes virtuels et sociaux intégrés en 3D.

Cependant, alors que de nombreuses personnes considèrent le métavers comme un endroit où elles peuvent utiliser des avatars dans des situations sociales virtuelles telles que des réunions ou des achats, le concept de métavers gagne de plus en plus de terrain dans l’espace industriel, notamment dans la fabrication et la logistique. En conséquence, les organisations réalisent de plus en plus la valeur que les métavers peuvent apporter à leurs activités, ce qui permet une production plus rationnelle et plus efficace.

Les travailleurs industriels utilisent constamment leurs mains pour réparer, déplacer ou entretenir des objets du monde réel. Même les processus les plus avancés sur le plan technique dans ce secteur nécessitent une interaction avec des objets physiques, qu’il s’agisse de machines, de biens ou de dispositifs. On pense à tort que l’utilisation d’un casque de réalité augmentée pourrait être contre-productive, car elle pourrait couper les travailleurs du monde réel ; cependant, ce n’est pas nécessairement le cas. En réalité, les métavers peuvent donner lieu à une union continue entre le monde physique et l’internet, grâce à la technologie immersive.

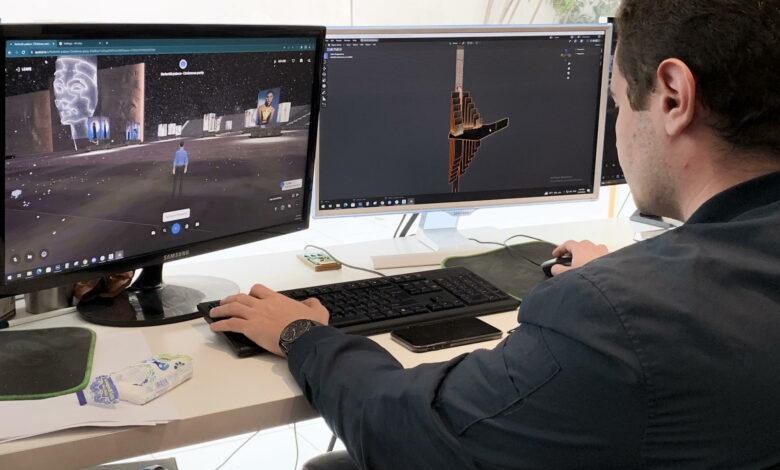

Le déploiement de la technologie des métavers dans des environnements industriels, tels que la fabrication, la logistique et l’automobile, nécessite une nouvelle approche. Le métavers industriel diffère des métavers plus axés sur le consommateur en numérisant les informations et en les transférant aux travailleurs, plutôt que de numériser les personnes dans le monde virtuel. Ce transfert d’informations responsabilise les travailleurs comme jamais auparavant et peut révolutionner la façon dont l’industrie travaille, en offrant des expériences plus complètes aux utilisateurs.

Avec la RA et les métavers, les travailleurs se voient présenter des informations pertinentes ou des objets virtuels dans leur champ de vision au moment précis où ils en ont besoin. Les développements technologiques de la RA et de la réalité mixte (RM) ont rendu possibles des dispositifs tels que les lunettes intelligentes ou les casques de RM. Ces dispositifs ne se contentent pas d’afficher des informations, mais peuvent également fournir des flux de travail complets, étape par étape, ou des hologrammes 3D interactifs qui se fondent dans le monde réel sans obstruer la vue du travailleur. Les travailleurs peuvent ainsi s’engager dans des processus plus rationnels, ce qui se traduit par des résultats plus rapides et plus précis pour l’entreprise.

Le potentiel du métavers industriel est presque illimité, ce qui le rend impossible à ignorer. Chaque tâche peut être améliorée en ayant des options mains libres et un accès aux informations pertinentes. Les appareils permettent des interactions dans le monde réel tout en se connectant au monde numérique. Toutefois, le véritable pouvoir réside dans le logiciel lui-même. Le logiciel permet le métavers industriel en affichant des données en temps réel provenant de systèmes dorsaux, des flux de formation interactifs et immersifs, ou des instructions étape par étape pour l’entretien des machines, par exemple. Cette technologie permet aux employés d’être plus efficaces, productifs et confiants, tout en favorisant la précision et en contribuant à réduire les taux d’erreur.

Les entreprises explorent déjà l’univers industriel, et les sociétés techniquement avancées utilisent des solutions augmentées ou de RM pour réduire les taux d’erreur et améliorer les expériences de formation dans différents domaines. Le métavers industriel permet aux entreprises de numériser des processus individuels ainsi que des flux de travail entiers en connectant le travailleur aux données pertinentes. Chaque étape peut également être accélérée grâce à des données en temps réel, tandis que la formation et la gestion peuvent être améliorées en évaluant les données accumulées des processus fonctionnant ensemble.