Lincoln Electric Holdings Inc. est l’un des plus grands fabricants d’équipements de soudage au monde, avec plus de 42 sites de production en Amérique du Nord, en Europe, au Moyen-Orient, en Asie et en Amérique latine – et son activité dépend de la capacité à s’assurer que suffisamment de soudeurs sont certifiés pour utiliser ses équipements.

Pour cette raison, elle a estimé qu’elle avait besoin d’une école pour former les travailleurs – mais la formation traditionnelle était lente, coûteuse et lourde. Elle s’est donc tournée vers des technologies plus souvent associées aux jeux grand public : la réalité virtuelle et les métavers.

Aujourd’hui, les stagiaires portent des casques de réalité virtuelle pour effectuer des soudures virtuelles, et ils obtiennent un retour immédiat dans un environnement immersif sur la rectitude de leurs soudures de tuyaux ou de tôles. S’ils se trompent, ils peuvent simplement réinitialiser instantanément le système virtuel et continuer à s’améliorer, sans avoir à gaspiller de matériaux dans des essais répétés. Une fois qu’ils ont appris à faire les choses correctement, ils appliquent ces compétences dans le cadre d’un soudage réel à l’aide de l’équipement Lincoln.

Le résultat : Lincoln Electric a découvert qu’elle pouvait former des soudeurs en 23 % moins de temps. Et plus de soudeurs qualifiés signifie un marché potentiel plus important pour son matériel de soudage. « La réalité virtuelle peut réduire le temps tout en augmentant la compétence des programmes de formation », a déclaré à SiliconANGLE Randal Kenworthy, associé principal de la société de conseil en technologie West Monroe, qui compte Lincoln parmi ses clients.

Le battage médiatique autour du terme « métavers » s’est intensifié, en partie grâce à Meta Platforms Inc. et à d’autres qui promettent qu’il s’agit de la prochaine grande plate-forme technologique, semblable à l’ordinateur personnel et au smartphone. L’idée est que les consommateurs pourront se connecter à des mondes numériques immersifs dans lesquels ils pourront se divertir, jouer et socialiser bien mieux que sur les PC et les smartphones.

Mais il existe une autre série d’utilisations potentielles qui pourraient se répandre plus rapidement, dans les industries qui forment les travailleurs, fabriquent des produits ou exploitent des infrastructures. C’est ce qu’on appelle le métavers industriel, qui utilise la réalité virtuelle et augmentée pour mélanger les mondes physique et numérique et transformer la façon dont les entreprises conçoivent, fabriquent et interagissent avec les objets.

Bon nombre des éléments constitutifs du métavers industriel ne sont pas nouveaux. Ce qui est nouveau, c’est la plus grande disponibilité et l’accessibilité financière des casques de réalité virtuelle et de réalité augmentée, la technologie de l' »internet des objets » et l’amélioration de la connectivité et de l’informatique. Ensemble, ces éléments permettent d’introduire des applications industrielles dans le monde virtuel.

Cela a stimulé une forte croissance des cas d’utilisation des métavers industriels, notamment la formation, la collaboration et les jumeaux numériques, qui simulent le monde réel. Dans chacun de ces cas d’utilisation, la possibilité d’amener les gens dans des mondes immersifs en 3D qui peuvent simuler de manière fiable des applications industrielles réelles telles que des sols d’usine, des composants, des robots ou même d’autres personnes, aide les acteurs industriels à faire leur travail plus rapidement, plus efficacement et mieux qu’auparavant.

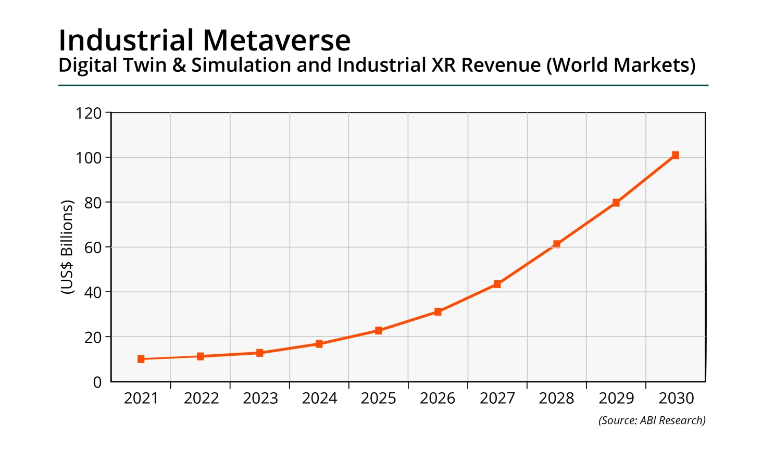

La récente renaissance de la réalité virtuelle pour les consommateurs a entraîné une augmentation spectaculaire du nombre de casques AR et VR abordables pour les applications industrielles et le développement d’écrans montés sur la tête prêts à être utilisés par les entreprises. Selon un rapport de Market Prospects, le métavers industriel devrait atteindre 540 milliards de dollars de revenus d’ici 2025. Ce phénomène est associé à la disponibilité des casques AR/VR, qui, selon ABIresearch, ont connu une croissance continue sur les marchés des consommateurs et des entreprises et atteindront 50,1 millions de livraisons et généreront plus de 50,1 milliards de dollars de revenus d’ici 2026.

Ces appareils comprennent les casques de réalité virtuelle et mixte de la génération actuelle, comme le Meta Quest Pro, le HTC Vive et le Varjo XR3, qui sont tous des casques haut de gamme adaptés aux entreprises. Et les casques de réalité augmentée tels que le HoloLens 2 de Microsoft Corp. et le Magic Leap 2 récemment sorti. Les cas d’utilisation dans l’industrie lourde bénéficient également d’entreprises telles que Vuzix Corp, qui produit des lunettes intelligentes et des casques de qualité industrielle et conformes aux normes de sécurité pour le travail sur le terrain.

Le métavers industriel n’en est encore qu’à ses débuts, et il est confronté à des défis en raison du coût élevé des équipements et des difficultés techniques. La réalité virtuelle et mixte entraîne souvent une participation limitée en raison du « mal des simulateurs » – un type de mal des transports dont souffrent certains lors d’expériences immersives – et des coûts globaux liés à la création et à la modélisation d’expériences virtuelles précises.

L’utilisation de la RA dans la simulation industrielle pour les travailleurs permet de surmonter en partie ce problème, mais le développement de cette technologie a été lent. Les applications métavers nécessitent également l’échange d’une grande quantité de données à haut débit et faible latence, ce qui signifie que l’infrastructure de télécommunications de nouvelle génération doit être en place pour les prendre en charge.

Malgré tout, les perspectives sont alléchantes pour de nombreuses entreprises, d’autant que l’émergence de matériels et de logiciels de RV et de RA plus puissants commence à faire du métavers industriel une réalité. En conséquence, certaines entreprises avancent à toute vitesse pour prendre de l’avance sur ce qui pourrait être une base essentielle du développement technologique pour les années à venir.

Formation aux métavers industriels

La formation dans le métavers ressemble beaucoup à un jeu vidéo, sauf que le travailleur est plongé dans un scénario immersif du monde réel qui peut se produire sur son lieu de travail à l’aide d’un casque de réalité virtuelle. L’utilisation de la RV a prouvé qu’elle augmentait les résultats de la formation des travailleurs par rapport à la formation pratique, et elle est moins chère, plus rapide et plus sûre. « C’est dans le domaine de la formation que je vois le plus d’utilisation de la RV aujourd’hui – certains de ces autres cas d’utilisation pourraient être plus répandus à l’avenir », a déclaré Kenworthy de West Monroe.

Grâce aux technologies émergentes des métavers industriels, il est possible de créer des expériences très immersives qui reproduisent fidèlement ce qu’un travailleur verra et entendra sur le chantier dans des modèles de réalité virtuelle de l’équipement avec lequel il interagira. Les personnes peuvent même se comporter et réagir de manière similaire à l’environnement dans lequel elles se trouveront, ce qui les aide à se préparer à être sur le terrain ou dans l’usine.

Un autre avantage de la RV est que les travailleurs peuvent être formés sans avoir besoin d’accéder à des équipements coûteux et être formés n’importe où, même à distance ou à domicile, avant même d’être amenés sur un chantier. Ils peuvent également être formés dans des scénarios et des environnements potentiellement dangereux sans être mis en danger.

Afin de voir les avantages de la formation dans le métavers, Lincoln Electric et l’université d’État de l’Iowa ont comparé deux groupes, l’un qui suivait une formation pratique entièrement traditionnelle et l’autre qui suivait une formation moitié pratique, moitié RV.

Les résultats ont montré que les soudeurs ayant suivi la formation en RV avaient des niveaux d’apprentissage et d’interaction avec l’équipe nettement plus élevés, avec une augmentation de 41,6 % de la certification globale par rapport au groupe traditionnel. Outre la réduction de 23 % du temps passé en formation globale par rapport au groupe traditionnel, l’utilisation de la RV a également permis de réduire considérablement les coûts de formation de 243 dollars par étudiant, car ils pouvaient recommencer à chaque fois sans gaspiller de matériaux ni perdre de temps à réassembler.

« En utilisant la plateforme VR, les étudiants peuvent apprendre et tester plus rapidement les techniques avant de sortir avec l’équipement réel », a déclaré Kenworthy. « La RV a accéléré le temps en les aidant à montrer les ajustements en temps réel qui sont nécessaires pour améliorer leurs techniques de soudage. »

Au cours des quatre dernières années, la formation par RV est devenue encore plus répandue dans l’ensemble de la fabrication – par exemple dans l’automobile et l’aviation, où les travailleurs répètent des étapes par cœur dans les ateliers d’usine ou interagissent même avec des robots. BMW utilise la RV pour former plusieurs employés à la fois. Volkswagen AG a lancé une initiative mondiale avec 10 000 employés. Le géant de la construction aéronautique The Boeing Co. a réduit le temps de formation de 75 % grâce à la RV. Les entreprises aéronautiques utilisent également les technologies métavers pour former les pilotes dans les airs, poussées par une pénurie de pilotes qui a commencé avec la pandémie. Loft Dynamics AG utilise des simulateurs RV pour former les opérateurs d’hélicoptères aux États-Unis, réduisant ainsi le temps de formation en vol de 60 %.

La collaboration dans le métavers industriel

Bien que la technologie de vidéoconférence actuelle permette de soutenir les personnes qui travaillent à distance et de partager des applications de collaboration, elle n’a pas le pouvoir immersif de la réalité virtuelle et mixte. Dans les applications de métavers industriels, les ingénieurs et les concepteurs utiliseraient des casques pour réunir plusieurs personnes autour d’une conception en vue de sa fabrication.

Urho Kontorri, cofondateur et directeur de la technologie de Varjo Technologies Oy, fabricant finlandais de casques de RV de qualité industrielle, a déclaré à SiliconANGLE qu’une tendance majeure de l’industrie automobile consiste à concevoir le moteur et le châssis du véhicule avec des équipes distantes.

Par exemple, chez le constructeur automobile Kia Corp. les concepteurs développaient des designs, mais pour effectuer les révisions, les membres de l’équipe devaient se rendre par avion du siège européen du constructeur au centre de conception en Corée pour une session. Cependant, lorsque la pandémie a frappé et que des restrictions de voyage ont été imposées, cela n’était plus possible.

Grâce à la fonction de collaboration virtuelle d’Autodesk VRED et aux casques VR permettant de rassembler tout le monde à distance dans un seul et même espace métavers immersif, les concepteurs, les ingénieurs et même les dirigeants ont pu se réunir autour d’une voiture sans avoir à se déplacer. Cela a complètement changé la donne.

« Vous auriez quelques designers de Francfort, d’autres de Corée, et ils feraient la même chose qu’auparavant », a déclaré Kontorri. « Sauf que ce qui prenait une semaine à cause du temps de déplacement pour avoir cette session maintenant pouvait être fait une fois par semaine, donc quatre fois plus souvent. »

Non seulement les équipes ont découvert qu’elles pouvaient organiser des sessions plus souvent, en commençant à obtenir des collaborations aussi souvent que chaque jour, mais elles ont aussi découvert qu’elles pouvaient même avoir plus de personnes autour des conceptions de voitures. Elles ont été en mesure de réunir jusqu’à 20 personnes autour d’une voiture, ce qui est à peu près le nombre maximum de personnes qu’il est possible d’avoir sans que l’espace ne soit encombré au point de devenir improductif.

« Ce qui était magique, c’est qu’ils ont cessé d’avoir l’impression d’être un bureau satellite et ont commencé à avoir l’impression d’être une équipe mondiale travaillant ensemble », a expliqué M. Kontorri. « Ce fut une véritable révélation ».

Ce même type d’adaptation se produit très probablement dans l’ensemble de l’industrie automobile, a-t-il ajouté. Par exemple, le groupe Volvo a une configuration très similaire. En utilisant la RV, le constructeur automobile a découvert qu’il pouvait demander à ses équipes de faire en une journée ce qui prendrait normalement des semaines ou plus, et d’itérer rapidement sur des concepts d’expérience utilisateur en les testant dans des scénarios « réels » à l’intérieur de la réalité virtuelle.

La technologie a rendu cela possible en permettant aux ingénieurs et aux concepteurs de tester des concepts dans la réalité virtuelle. Les équipes pouvaient ainsi réaliser des études sur les futures voitures avant qu’elles ne soient transformées en prototypes et éviter les défauts avant qu’ils ne deviennent un problème plus loin dans la chaîne de production.

Un autre type d’application de métavers industriels collaboratifs dans le secteur de la fabrication fait appel à la réalité augmentée, comme le permet le HoloLens 2. Cela permet à un travailleur sur le terrain d’avoir une imagerie numérique superposée au monde réel dans ce que l’entreprise appelle des hologrammes. Elle a récemment révélé avoir signé un contrat avec Kawasaki Heavy Industries Ltd. en tant que nouveau client pour cette technologie, rejoignant ainsi Kraft Heinz Co. et Boeing en tant que partenaires de fabrication.

Les travailleurs portant des casques de RA peuvent utiliser les hologrammes dans l’usine comme guides pour faire fonctionner les machines. Ensuite, lorsqu’ils doivent effectuer une tâche complexe ou une réparation, ils peuvent collaborer avec un expert qui les guidera dans le processus de réparation à l’aide de repères visuels dans leur champ de vision. Les capteurs et les caméras du casque permettent également aux ingénieurs de collaborer à distance avec les ouvriers sur ce qui se passe dans l’usine, même s’ils se trouvent dans une autre partie du bâtiment ou sur un autre continent.

Les jumeaux numériques et les métavers industriels

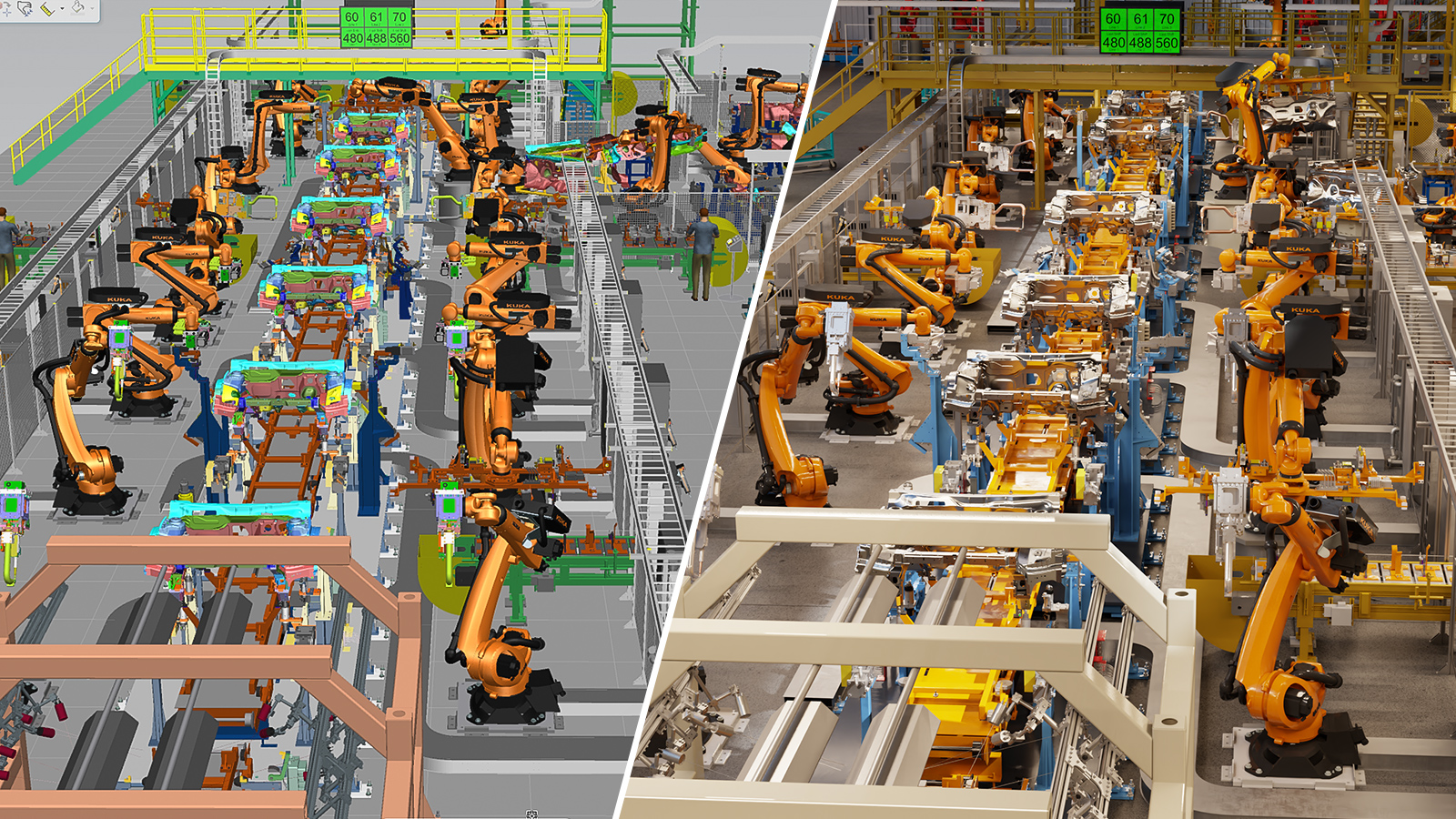

L’un des principaux cas d’utilisation du métavers industriel est celui des « jumeaux numériques », c’est-à-dire des simulations précises d’objets du monde réel tels que des allées, des bâtiments, des sols d’usine, des bandes transporteuses et des robots.

Rev Lebaredian, vice-président d’Omniverse et de la technologie de simulation chez Nvidia Corp, a déclaré que les jumeaux numériques créent un certain nombre de « superpouvoirs » pour la fabrication qui n’existaient pas auparavant, car les entreprises clientes ont soudain accès à des versions virtuelles entièrement simulées de leurs usines avec lesquelles elles peuvent travailler.

Ces superpouvoirs comprennent la téléportation, par exemple la possibilité pour les travailleurs de se rendre à n’importe quel endroit de l’usine, où qu’ils se trouvent dans le monde, et de voir ce qui se passe dans un jumeau numérique, pour autant que celui-ci simule ce qui se passe actuellement dans l’usine réelle. Il peut également voyager dans le passé, où l’activité de l’usine peut être enregistrée et lue afin de visualiser les anomalies et de voir comment elles se sont produites, ou encore mieux, voyager dans le futur, en accélérant la simulation et en observant ce qui va se passer.

Les jumeaux numériques permettent également aux concepteurs de construire des appareils ou des ateliers entiers dans des prototypes virtuels et de les simuler avant de les mettre en production. L’objectif est de voir comment ils fonctionneront et s’il y aura des problèmes potentiels. Cela leur permet de les expérimenter, de les optimiser et de les rationaliser avant que des anomalies potentielles ne se produisent dans le monde réel, réduisant ainsi le risque de défaillances ou de problèmes de sécurité pour les travailleurs humains.

Tony Hemmelgarn, président et directeur général de Siemens Digital Industries Software, a déclaré à SiliconANGLE que Siemens utilise les jumeaux numériques dans ses propres processus de fabrication et avec ses clients depuis de nombreuses années. Ce que les métavers industriels ont apporté aux jumeaux numériques, c’est une simulation complète.

« Je me souviens de la première fois que j’ai fait un modèle 3D, un fil de fer 3D – avant que vous ayez la modélisation solide », a déclaré Hemmelgarn. « Vous êtes passé des dessins en 2D, qui sont à l’origine de l’activité, à une image filaire en 3D. Je me souviens de la première fois que j’en ai fait tourner un sur un écran et que quelqu’un derrière moi m’a dit : « Wow, pourquoi auriez-vous besoin de plus que ça ? »

Grâce aux progrès des technologies de métavers industriels, les ingénieurs peuvent voir des étages entiers d’usine avec des vues immersives et complètes et simuler en toute confiance. Maintenant, dit Hemmelgarn, « les équipes peuvent se réunir et le voir. Je pense que c’est la véritable promesse des métavers industriels. »

De cette façon, a expliqué M. Lebaredian, « nous obtenons tous ces superpouvoirs en ayant un jumeau numérique. Tout cela dépend de l’existence de ce modèle précis du monde réel et de sa synchronisation avec le modèle numérique. Si vous pouvez faire cela, je pense que vous pouvez imaginer beaucoup de choses que vous pouvez faire dans l’industrie. Je veux dire, qu’est-ce qu’on ne peut pas faire avec une machine à téléportation et à remonter le temps et une machine qui vous permet d’explorer plusieurs futurs possibles ? »

Une chose à propos de l’industrie qui a été une surprise pour Nvidia, a déclaré Lebaredian, est que la société s’attendait à ce que les technologies métavers se déploient d’abord dans les industries par le biais du divertissement – où la RV est déjà largement utilisée – puis l’architecture et le design, et enfin la fabrication.

C’est l’inverse qui s’est produit. La fabrication est arrivée en premier. Selon M. Lebaredian, cela s’explique par le fait que les systèmes et les usines sont extrêmement complexes et nécessitent la capacité de simuler l’avenir pour optimiser et réduire les coûts – l’un des superpouvoirs, si vous voulez, des jumeaux numériques.

Une enquête menée par Capgemini en 2022 auprès d’organisations utilisant des jumeaux numériques a révélé que les participants ont constaté, en moyenne, une amélioration de 15 % des ventes, des délais d’exécution et de l’efficacité opérationnelle. Parmi les personnes interrogées, elles ont également constaté des améliorations allant jusqu’à 25% des performances du système et jusqu’à 16% d’amélioration de la durabilité grâce à leur utilisation. Selon MarketsandMarkets, le seul marché des jumeaux numériques était estimé à 6,9 milliards de dollars en 2021 et devrait atteindre 73,5 milliards de dollars d’ici 2027.

Une grande partie de cet intérêt a été alimentée par la complexité des usines et la nécessité de mieux comprendre la façon dont les différents systèmes interagissent, ainsi que par la façon dont la pandémie a affecté la planification et la construction à grande échelle. Soudain, de nombreuses opérations de fabrication ont dû trouver une voie de transformation numérique différente pour prendre en compte les moindres détails dès la première minute. C’est ce que font les jumeaux numériques, dont la simulation est aussi précise que possible.

Cela a également suscité l’intérêt de Boeing, qui a annoncé en décembre 2021 son intention d’utiliser les jumeaux numériques et les métavers industriels pour relier l’ensemble de sa chaîne d’approvisionnement pour la construction d’avions. L’objectif est que le pouvoir immersif de la simulation des conceptions, des pièces et des processus de fabrication dans le métavers immersif permette de détecter les défauts avant qu’ils ne se produisent et de faire passer les avions de la table à dessin au marché beaucoup plus rapidement.

Le constructeur aérospatial entend jouer le jeu à long terme en se dotant des outils numériques nécessaires pour y parvenir, avec l’aide de l’ingénieur chevronné Linda Hapgood, qui est surtout connue pour avoir transformé les faisceaux de câbles du ravitailleur 767 en modèles 3D. Ensuite, les travailleurs ont été équipés de tablettes et de casques HoloLens AR pour opérer sur les moteurs, ce qui a amélioré la qualité de 90 %. L’effort visant à faire entrer la chaîne d’approvisionnement dans les métavers impliquera plus de 100 ingénieurs et s’appuiera sur ces premiers succès.

Le métavers industriel est très prometteur pour l’industrie manufacturière, avec des possibilités de formation qui ont déjà donné des résultats significatifs. La réalité virtuelle et la réalité augmentée peuvent rassembler des équipes du monde entier pour collaborer à des projets comme si elles se trouvaient dans la même pièce. Elle permet également aux techniciens sur le terrain de faire appel à une aide extérieure qui peut superposer des informations à leur vision. L’ajout de jumeaux numériques a également ouvert de nouveaux « superpouvoirs » pour les cas d’utilisation industrielle et commerciale.

Les progrès réalisés dans le domaine des dispositifs de réalité augmentée et virtuelle vont multiplier les possibilités d’applications métavers industrielles. Mais ce qui pourrait apporter le plus aux entreprises, c’est l’intégration des données et l’apprentissage automatique pour les modèles 3D dont dépend la simulation immersive. Cela sera d’autant plus important que de plus en plus d’industries commencent à augmenter leurs chaînes d’approvisionnement avec des applications métavers, y compris l’intégration de leurs travailleurs par la formation, la collaboration et les jumeaux numériques, avec des simulations physiques plus photoréalistes et plus vraies que nature.

Tout cela signifie que les effets des métavers seront probablement plus apparents dans les années à venir dans l’industrie que chez les consommateurs que les créateurs de ces technologies avaient initialement imaginés.