Qu’est-ce qu’un métavers industriel ? Il ne s’agit pas d’un métavers réservé aux fabricants. Le concept de métavers industriel offre plutôt une vision de la manière dont les fabricants peuvent mettre en œuvre le métavers – plus précisément, en simulant des scénarios du monde réel dans le monde virtuel.

Comme vous le verrez dans cet article, cette capacité à refléter des produits et des systèmes du monde réel dans le monde virtuel (ce qu’est, après tout, le métavers) s’avérera utile à bien des égards. Voici trois des principaux avantages :

Les données synthétiques permettent d’améliorer les actions et les décisions dans le monde réel

Boeing est l’une des entreprises qui adhèrent à l’idée d’un métavers industriel. En effet, la société affirme vouloir construire le prochain avion dans le métavers. Un élément central de la vision de Boeing est la création de jumeaux numériques, c’est-à-dire de répliques numériques d’objets ou de systèmes du monde réel. En créant des jumeaux numériques de l’avion et du système de production qui le construira, Boeing peut simuler des opérations complexes avant d’agir dans un environnement de fabrication réel. En d’autres termes, dans le métavers industriel, les données issues des simulations éclairent ce qui se passe dans le monde réel.

Le concept de données synthétiques ou de données créées par des simulations et des algorithmes, par opposition aux données générées dans le monde réel (ou en complément de celles-ci), est essentiel à cet égard. Les données synthétiques peuvent être incroyablement puissantes et donner aux entreprises des informations qu’il ne serait pas possible d’obtenir dans le monde réel. Cela a certainement été le cas pour Boeing. L’entreprise souhaitait créer un système d’inspection des avions qui exploite la réalité augmentée pour comparer l’état actuel d’un avion à ses états antérieurs, en se basant sur des données de maintenance historiques et actuelles.

Mais la création de ce système avec des données réelles (dans ce cas, des milliers de photographies d’un avion) s’est avérée extrêmement difficile. Le système avait besoin de plus de données d’entraînement. L’entreprise a donc construit un jumeau numérique de l’avion, qui a généré plus de 100 000 images simulées (ce qui serait coûteux et peu pratique dans le monde réel). Équipé de cette mine de données simulées et combiné à des photographies du monde réel, le système a fonctionné. Les ingénieurs de Boeing ont ainsi jeté les bases d’une utilisation de la réalité augmentée pour comparer l’avion qu’ils ont sous les yeux avec son état historique.

Les jumeaux numériques peuvent être utilisés pour simuler des usines entières ou des produits individuels.

Les jumeaux numériques s’avèrent particulièrement utiles dans les usines. Chez Siemens Digital Native Factory à Nanjing, en Chine, l’ensemble de l’usine a été simulé à l’aide d’un jumeau numérique au stade de la planification, ce qui a permis à Siemens de détecter et d’atténuer les erreurs de planification et, par conséquent, d’optimiser le processus de construction. En fait, Siemens affirme que le fait de disposer d’une version numérique de cette usine a permis d’augmenter la capacité de 200 % et la productivité de 20 %.

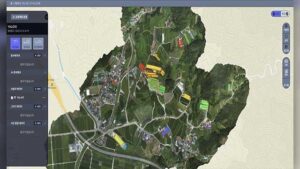

Par conséquent, les jumeaux numériques peuvent apporter une valeur significative lors de la planification des usines, mais aussi lorsqu’il s’agit d’améliorer les opérations des usines existantes. Les capteurs installés dans l’usine peuvent transmettre des données à leur jumeau numérique – et ces données peuvent être analysées pour comprendre le fonctionnement du système. Sur cette base, les fabricants peuvent ajuster les flux de travail et même tester les changements de flux de travail dans le jumeau numérique en premier lieu. Les jumeaux numériques ne sont en fait qu’un outil permettant d’améliorer la prise de décision dans le secteur de la fabrication.

La simulation d’usines entières (construites ou non) est un moyen d’exploiter les jumeaux numériques. Mais en réalité, il est possible de créer des jumeaux numériques de pratiquement n’importe quoi, jusqu’aux machines individuelles. Siemens déclare travailler avec NVIDIA pour créer justement des jumeaux numériques qui ressemblent et se comportent exactement comme des machines physiques et permettent une interaction en temps réel. Cela signifie qu’il sera possible de modifier un facteur (la température, par exemple) dans le jumeau numérique et de comprendre exactement comment la machine réelle sera affectée. Cette technologie peut même être utilisée pour prévoir les défaillances des machines et optimiser la maintenance.

Les produits peuvent également être simulés pour prévoir les problèmes potentiels. Cela pourrait non seulement révolutionner la conception des produits, mais aussi ouvrir la voie à une meilleure compréhension des performances des produits existants dans le monde réel. Ces informations pourraient être utilisées pour la conception de produits futurs ou même pour prédire le moment où des pièces pourraient tomber en panne. Par exemple, Kaeser, un fabricant de produits d’air comprimé et de vide, utilise des jumeaux numériques pour reproduire ses systèmes d’air comprimé utilisés par les clients. L’entreprise peut ainsi surveiller l’état de chaque produit utilisé, détecter à distance les défaillances potentielles et assurer une maintenance en temps voulu.

La RV rendra le processus de conception de produits plus immersif et collaboratif

Bien entendu, l’utilisation de jumeaux numériques facilitera le processus de conception des produits, en permettant aux concepteurs de simuler des produits, de repérer les défauts et d’améliorer la conception avant que le produit ne soit réellement fabriqué. Cela pourrait résoudre de nombreux problèmes de qualité. (Boeing, par exemple, affirme que plus de 70 % de ses problèmes de qualité sont liés à des problèmes de conception).

Mais il existe une autre technologie liée aux métavers qui facilite le processus de conception : la réalité virtuelle (RV). Plus précisément, il s’agit de concevoir des produits dans un espace de réalité virtuelle immersif, plutôt que de travailler simplement sur un écran. Imaginez, par exemple, que vous conceviez une voiture en vous immergeant dans une version VR de l’intérieur de la voiture. À l’avenir, on peut s’attendre à ce que les concepteurs de produits enfilent de plus en plus souvent un casque de RV pour s’immerger dans ce qu’ils conçoivent. La conception en RV sera particulièrement puissante lorsqu’elle sera associée à des jumeaux numériques, ce qui signifie que le concepteur pourra s’immerger dans la conception, apporter des modifications au produit dans le métavers virtuel, et le jumeau numérique sera mis à jour en temps réel pour refléter ces modifications de conception.

La conception dans un espace VR immersif permet également aux équipes de conception de collaborer comme si elles se trouvaient dans la même pièce, même si elles sont à des kilomètres l’une de l’autre. En effet, les concepteurs peuvent déjà utiliser des outils de conception collaborative comme Omniverse de NVIDIA, qui permet aux équipes de concevoir ensemble en temps réel comme si elles se trouvaient dans le même espace, et de voir les changements instantanément.