La fabrication durable devient une priorité absolue pour les entreprises manufacturières. En tirant parti du métavers industriel pour transformer leurs processus, les fabricants seront plus efficaces, satisferont leurs clients et atteindront leurs objectifs de développement durable, explique Rohit Verma d’Infosys.

L’industrie manufacturière à la croisée des chemins

Le secteur manufacturier est l’un des plus importants et des plus impactants de l’économie mondiale, contribuant à près de 16 % du PIB mondial et employant plus de 450 millions de personnes. Cependant, il est également l’un des plus gourmands en ressources et polluants, représentant 35 % de la consommation d’énergie mondiale et 20 % des émissions de gaz à effet de serre (GES) de la planète. Par conséquent, un virage vers l’adoption de pratiques durables devient de plus en plus nécessaire.

Le métavers industriel : un jumeau numérique pour une production optimisée

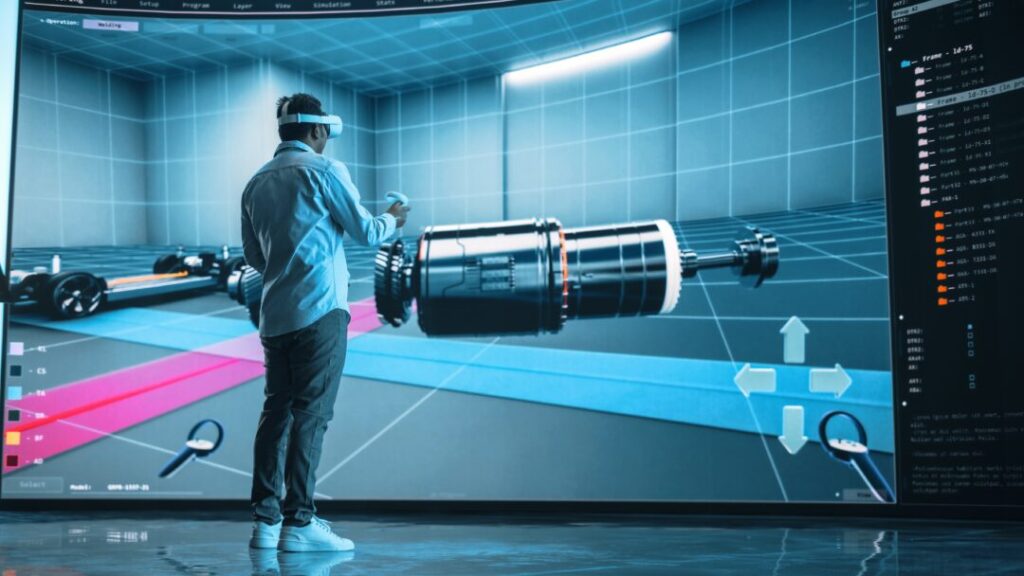

C’est là qu’entre en jeu le métavers industriel, un jumeau numérique du monde physique, qui intègre des technologies telles que les jumeaux numériques, l’internet des objets (IoT), l’intelligence artificielle et la réalité augmentée (AR). Cet environnement virtuel offre des possibilités d’optimisation, de surveillance et de collaboration, contribuant à la réduction des déchets, à l’amélioration de l’efficacité et à une meilleure collaboration entre les fabricants.

Malgré son potentiel, des défis persistent, tels que les investissements initiaux et la complexité de l’intégration des technologies. Néanmoins, les avantages des processus durables l’emportent largement sur les risques et les problèmes.

Des exemples concrets de réussite

Siemens, leader mondial de l’automatisation industrielle et de la numérisation, illustre la puissance de l’utilisation des nouvelles technologies pour soutenir les efforts de développement durable. Sa plateforme de métavers industriel, Xcelerator, optimise les propres processus de fabrication de Siemens afin de développer des solutions et des services pour ses clients, réduisant ainsi le temps de développement des produits de 50 %, augmentant la productivité de 30 % et, surtout, diminuant la consommation d’énergie de 40 %.

L’adoption de processus durables contribue à améliorer l’efficacité opérationnelle et la productivité, ce qui peut se traduire par des coûts plus bas, une qualité supérieure et des délais de livraison plus courts. Elle peut également accroître la satisfaction et la fidélité des clients, ce qui se traduit par une augmentation des parts de marché, des revenus et de la rentabilité. En outre, ces processus ouvrent la voie à des produits et services innovants, qui peuvent créer de nouvelles propositions de valeur et une différenciation concurrentielle.

Le métavers industriel : un outil pour optimiser la production et réduire l’impact environnemental

Le métavers industriel facilite l’utilisation des données en temps réel et la simulation de scénarios, comme le montre le système d’analyse de données de Hitachi. Ce système utilise l’IA pour collecter et traiter des données provenant de diverses sources afin d’améliorer la productivité et la production. Il montre ainsi comment le métavers industriel peut permettre aux fabricants d’identifier des solutions optimales pour l’énergie, les matériaux et la logistique. Il présente également l’avantage de favoriser la collaboration et la co-création de solutions durables.

Les tableaux de bord et l’analyse comparative peuvent également aider à suivre les performances. L’utilisation de jumeaux numériques permet de simuler des situations futures, permettant aux fabricants d’anticiper les impacts et de s’adapter en conséquence, tandis que la collaboration avec les parties prenantes peut être facilitée par la RA et la RV.

Shell et le métavers industriel : un engagement concret pour la neutralité carbone

Shell, l’entreprise énergétique mondiale, utilise des jumeaux numériques et l’IoT pour optimiser sa production de pétrole et de gaz, ses processus de raffinage et de distribution, et pour réduire ses émissions de brûlage, de ventilation et de méthane. L’utilisation de jumeaux numériques pour surveiller ses performances sera essentielle pour atteindre son objectif de neutralité carbone d’ici 2050 et soutenir la transition vers une économie bas-carbone.

Les étapes clés pour se lancer dans le métavers industriel

Pour les entreprises qui s’aventurent dans le métavers industriel, la définition d’objectifs de développement durable, l’évaluation de la maturité technologique et la sélection de partenaires compatibles sont des étapes cruciales, comme le démontre l’approche de Shell. Cela permet de garantir que la vision d’une organisation est alignée sur la durabilité et que les progrès sont suivis. Il est sage d’identifier les lacunes technologiques actuelles et d’évaluer la maturité d’adoption de l’organisation avant de choisir des technologies et des partenaires compatibles qui correspondent au budget et à l’infrastructure existante.

Trouver le juste équilibre entre rentabilité et durabilité

La mise en œuvre de processus durables pour une fabrication intelligente doit tenir compte à la fois des impacts environnementaux et sociaux de la production, tout en améliorant la qualité, l’efficacité et la rentabilité des opérations de fabrication. Des entreprises innovantes comme Fero Labs opèrent dans ce domaine, en utilisant l’apprentissage automatique pour minimiser les déchets et les coûts, contribuant ainsi à un paysage manufacturier plus durable.

Stratégies clés pour une fabrication durable et rentable

Voici quelques stratégies clés que je recommande aux fabricants de prendre en considération lorsqu’ils cherchent à équilibrer leurs objectifs de développement durable avec la nécessité de réaliser des profits :

- Utiliser les technologies numériques pour surveiller, optimiser et automatiser les processus de fabrication.

- Passer aux énergies renouvelables.

- Adopter les principes de l’économie circulaire.

En résumé, les processus durables dans la fabrication alignent les impacts environnementaux et sociaux avec l’excellence opérationnelle, stimulant à la fois la rentabilité et la gestion de l’environnement, en tandem avec les progrès technologiques. En tant qu’industrie, nous faisons déjà de grands progrès, mais il reste encore beaucoup à faire.