Collecte de données de masse, jumeaux de processus numériques, écosystème de la chaîne d’approvisionnement connectée et technologies avancées pour permettre des économies de 320 millions d’euros, 260 millions d’euros d’économies d’inventaire, 60 % de réduction du délai de livraison des véhicules, 50 % de réduction de l’empreinte carbone dans la fabrication.

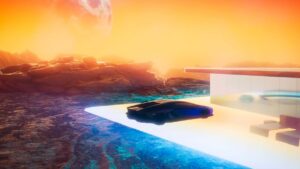

Le Groupe Renault accélère sa digitalisation avec le premier métavers industriel. A ce jour, 100% des lignes de production sont connectées (8 500 équipements), 90% des flux d’approvisionnement sont surveillés en permanence et 100% des données de la chaîne logistique sont hébergées dans le Métavers du Groupe Renault, véritable réplique du monde physique contrôlée en temps réel.

Engagé dans l’industrie 4.0 depuis 2016, le digital a déjà permis de réaliser 780 millions d’euros d’économies. D’ici 2025, il permettra 320 millions d’économies diverses, auxquelles s’ajouteront 260 millions d’euros d’économies sur les stocks, une réduction de 60% du délai de livraison des véhicules et de 50% de l’empreinte carbone de sa fabrication de véhicules, ainsi qu’une réduction significative des cycles d’innovation et une contribution à la réduction de 60% des coûts de garantie visée par le Groupe.

» Chaque jour, un milliard de points de données sont collectés au sein des sites industriels du Groupe Renault. Le métavers permet une supervision en temps réel qui accroît l’agilité et l’adaptabilité des opérations industrielles ainsi que la qualité de la production et de la Supply Chain. Le Groupe Renault est en train de devenir un pionnier dans le secteur », déclare Jose Vicente de los Mozos, EVP, Industry Group et Head of country Iberia.

Le métavers industriel : quatre dimensions

Tout commence par les données. Pour collecter les données de tous ses sites industriels, le Groupe Renault a développé une solution unique de capture et de standardisation des données. Une plateforme a été développée pour collecter les données de masse qui alimentent le Métaverse industriel, fournissant ainsi les leviers de performance du processus de production en temps réel. Cette solution est désormais commercialisée en partenariat avec ATOS auprès d’autres acteurs industriels, sous le nom de projet ID@Scale.

Le Groupe Renault a ensuite modélisé ses actifs physiques en jumeaux numériques. Chaque usine a sa réplique dans le monde virtuel. Comme les usines, la Supply Chain possède son propre univers numérisé. Elle fait partie intégrante du métavers industriel et est également contrôlée en temps réel par une tour de contrôle.

Intégration dans un écosystème étendu. L’utilisation de jumeaux numériques s’enrichit de données fournisseurs, de prévisions de ventes, d’informations sur la qualité, mais aussi d’informations exogènes comme la météo ou le trafic routier… ainsi que d’Intelligence Artificielle permettant l’élaboration de scénarios prédictifs.

L’accélération de cette transformation numérique est permise par la convergence de technologies avancées (Cloud, temps réel, 3D, Big data…). Le Groupe Renault a développé une plateforme unique de convergence des technologies nécessaires pour faire fonctionner les jumeaux numériques et leurs écosystèmes de manière résiliente.

Ensemble, ces quatre dimensions constituent un Métavers industriel complet, persistant et en temps réel.

Permettre une prise de décision rapide

La supervision offerte par le métavers à travers une meilleure visibilité de l’environnement de travail permet aux acteurs de gagner en agilité et en autonomie dans la prise de décision. Les technologies issues du monde du jeu rendent les expériences des utilisateurs plus immersives. C’est le cas de la formation à la peinture réalisée en réalité virtuelle. Les algorithmes d’IA permettent aux collaborateurs d’anticiper, tout comme les fonctions d’optimisation et de gestion des flux pour les experts de la Supply Chain.

« La maturité technologique du Groupe Renault permet à l’entreprise de franchir une étape importante dans sa digitalisation et sa transformation : la maîtrise de nos données, le choix de technologies avancées, l’expertise de nos équipes sont autant de leviers pour accélérer vers une entreprise tech », déclare Frédéric Vincent, EVP, Systèmes d’information et Digital.

Pour illustrer concrètement son Métavers industriel, le Groupe Renault a présenté 32 études de cas lors de ses Tech Industry Days. En voici quelques exemples :

La plateforme de gestion des données industrielles 4.0 (IDM4.0), développée par le Groupe Renault, collecte l’ensemble des données industrielles du Groupe Renault. Stockées dans le cloud (plateforme Google Cloud), ces données alimentent le Métavers industriel, et permettent de corriger ou d’améliorer le processus de production en temps réel. Depuis 2019, 300 alertes ont été détectées et 300 arrêts de production évités.

La tour de contrôle de la Supply Chain étendue est le point de convergence des métiers de la Supply Chain dans un espace dédié : la Control Room. Cet outil de supervision globale, qui concentre les flux d’informations, alerte sur les risques en temps réel et les anomalies dans toutes les opérations de transport et, grâce à l’Intelligence Artificielle, propose des solutions optimisées de gestion de crise.

La décarbonisation de l’industrie comme levier de l’indépendance énergétique. Le Groupe Renault s’engage à être Net Zero Carbon d’ici 2025 pour la division ElectriCity et l’usine de Cléon, d’ici 2030 pour les sites de production en Europe, et d’ici 2050 pour l’ensemble des sites industriels dans le monde. Le suivi en temps réel de l’empreinte carbone des équipements et des capacités de transport sera un levier important pour atteindre la trajectoire et un mix énergétique renouvelable de 50% en France en 2026 et de 100% en 2030.

» Ce Métaverse industriel est unique et permet d’activer des leviers d’efficacité et de performance jusqu’alors invisibles, au bénéfice des hommes et de l’environnement. La gestion des données au niveau du Groupe nous permet, par exemple, de suivre en détail les consommations d’énergie de tous nos sites industriels et non industriels, et surtout de les optimiser en temps réel lorsqu’une usine est à l’arrêt » a déclaré Patrice Haettel, VP, Stratégie et ingénierie industrielles.